Alumno investigador: Raúl Villafáñez Marcos

Estudios: Máster en Arquitectura. Escuela Técnica Superior de Arquitectura. Departamento de Urbanismo y Representación de la Arquitectura

Profesora/tutora: Noelia Galván Desvaux

Resumen del proyecto:

La impresión 3D ha entrado con fuerza en el ámbito del diseño y sus posibilidades son amplísimas. En cuanto a las aplicaciones en arquitectura, se han desarrollado desde piezas pequeñas para pabellones temporales en plástico, casas en cemento o barro, o piezas con partículas de piedra por ejemplo para la Sagrada Familia.

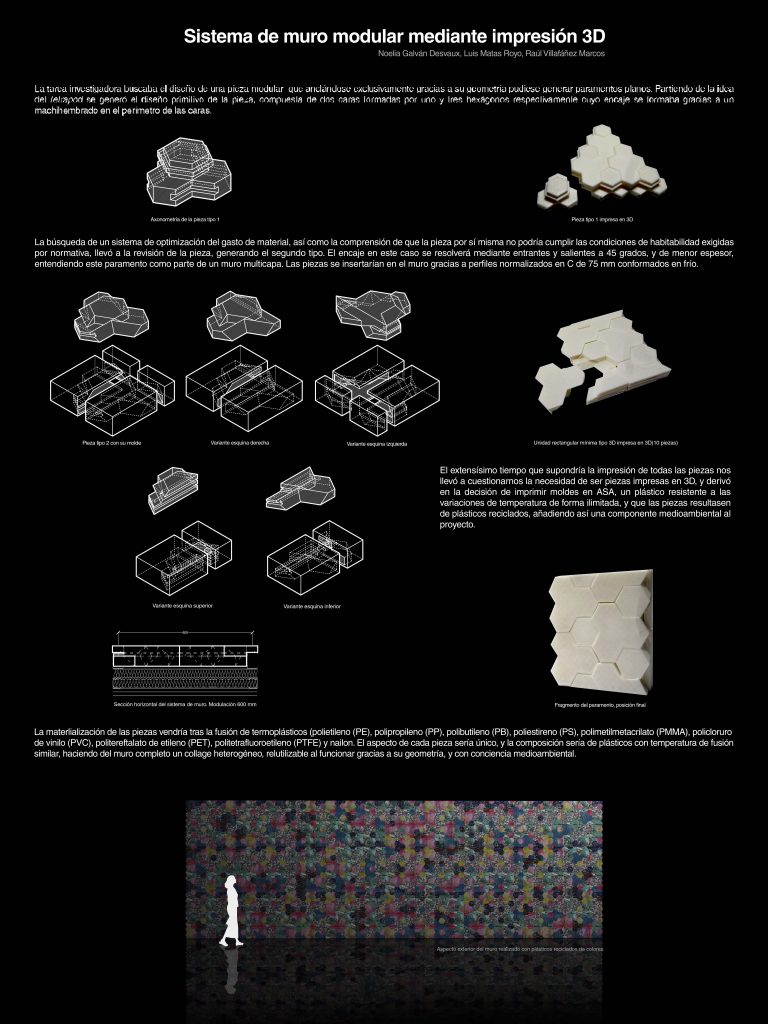

La búsqueda de un sistema modular para la construcción de un habitáculo de escala doméstica y piezas de tamaño reducido había venido hasta ahora condicionada por las uniones auxiliares metálicas entre las distintas piezas o la utilización de la impresión en 3D con una función de encofrado. Esta investigación se centra en encontrar una unión que, estrictamente mediante su geometría resuelva la creación de paramentos planos, mediante impresión 3D de tamaño convencional (hasta 40 x 40 x 20 cm).

Hallada esta solución física, y tras la visita a la empresa WASP Iberia, la revisión del planteamiento por un especialista puso en cuestión el hecho de que el tiempo de impresión de cada pieza sería muy extenso, y el factor fundamental de impacto ambiental no sería el más deseable. Nos abrió la vía alternativa de poder imprimir, en lugar de las piezas, moldes en ASA, resistente a recalentamientos, y utilizando como material de relleno plásticos de reciclaje (termoplásticos que permiten su fusión). Asimismo, la generación de este paramento exclusivamente en plástico, de acuerdo con la regulación técnica vigente, no cumpliría las condiciones de habitabilidad, por lo que requeriría de un trasdosado que cumpliese estas exigencias.

El resultado final contempla todos estos factores, siendo una pieza modular a partir de un molde impreso en 3D, que sin tornillería conforma paramentos modulables a 60 cm de ancho y altura variable, que se unen al trasdosado mediante perfilería conformada en frío.

Sectores de aplicación:

Desarrollo de producto, sistemas de construcción alternativos, colaboración en labores de reutilización de residuos.

Objetivos alcanzados:

En primer lugar, el desarrollo de una pieza modular que forme un paramento exclusivamente mediante encaje gracias a su geometría.

Mejora de esta pieza para que sea impresa en 3D sin necesidad de soportes en la impresión de elementos en vuelo.

Revisión de planteamiento y posterior diseño de los moldes aptos para el relleno con plásticos reciclados, posibilitando la optimización del tiempo de producción y aportando el componente de conciencia medioambiental.

Metodología empleada:

Análisis del estado actual de la cuestión, investigando proyectos ya realizados mediante impresión 3D.

Estudio de materiales para comprobar la idoneidad de los distintos filamentos de impresión, a nivel estructural y espacial.

Diseño de la pieza y pruebas de impresión en 3D físicas.

Optimización de las soluciones.